脫硫脫硝活性炭在鋼廠的作用

- 字號 + -

活性炭煙氣脫硫脫硝技術的本質是利用原煤加工的高科技產品來控制燃煤造成的污染。

脫硫脫硝活性炭煙氣脫硫技術工藝和原理復雜,但脫硫過程幾乎不消耗水。考慮到運營成本因素,首先,脫硫脫硝活性炭必須多次循環使用。其次,副產品容易加工處理。同時不存在廢水、廢渣等二次污染問題。它在脫硫脫氮方面有以下優點。

1.煤質脫硫脫硝活性炭是非極性、疏水性的,具有很高的化學和熱穩定性,可以進行活化和改性。此外,其催化作用、負載性能和還原性能,以及其獨特的孔結構和表面化學特性,都決定了用于脫硫脫硝活性炭具有非常好的聯合脫硫脫硝的前提條件。

2.可實現SO2和NOx脫除、汞脫除、二惡英脫除和除塵一體化。SO2去除率可達98%以上,二次NOx去除率可達80%以上,脫硫脫硝活性炭吸收塔出口煙氣含塵量小于20mg/m3。

3.可以去除濕法難以去除的SO3,SO3去除率很高。它可以去除碳氫化合物,如二惡英,重金屬,如砷,汞和尾氣中的其他有毒有害物質。是一項綜合性的深度處理技術,可以說是一物多用。

其實在對煙氣進行脫硫脫硝的方式主要分為兩種,一類是濕法,一類是干法。濕法發展的比較早,因此技術上面也比較成熟,然而濕法的缺陷也是非常的多,對設備的腐蝕非常嚴重,主要是產生大量的亞硫酸鈣是一種固廢,無法再次利用,對環境影響較大,因此諸多工廠都逐漸開始使用干法脫硫脫硝。

1.煙氣粉塵的濃度高。燒結煙氣中的粉塵多為鐵及其化合物,并且受燃燒原料的不同,其中還會存在一定的微量重金屬。

2.煙氣量大。在當前鋼鐵行業生產過程中,由于漏風率處于40~50%的范圍內,再加之固體料的循環率相對較高,這會導致在生產過程中,一部分空氣無法通過燒結料層直接參與生產過程,最終增加了燒結煙氣的煙氣量。現階段在鋼鐵生產過程中,1t的燒結礦約產生5000~5500m3的煙氣。

3.煙氣的溫度浮動大。燒結煙氣的溫度一般在180℃以下,但基于生產工藝的變化,燒結煙氣的溫度可低至100℃。在這樣的溫度情況下,如不實施換熱或加熱措施,很難實施SCR脫硝技術。

在脫除煙氣中的二氧化硫時,這一技術運用了脫硫活性炭纖維催化劑,同時將硫資源進行回收利用,進行硫酸或硫酸鹽的生產。其脫硫率超過了95%,工藝過程和操作都比較簡單,而且設備少,還可以實現硫資源的回收利用,主要運用在電廠鍋爐煙氣、有色冶煉煙氣、鋼鐵廠燒結煙氣、大中型工業鍋爐的煙氣污染控制中。

1、脫除氣體中H2S:氣體中所含少量的H2S和O2在活性炭表面的催化作用下,發生反應所產生的H2被大量的氣流帶走,產生的單質硫被吸附在活性炭孔隙的表面上,完成了H2S的脫除。

2、脫除氣體中有機硫:COS占全部有機硫的95%以上,COS常溫下受活性炭表面的催化作用可與氣體中的氣體中氣態水發生水解反應,水解為H2S和CO3,H2S和O2發生反應產生H2同CO2被氣流帶走,即完成了H2S的脫除。

而這個脫硝脫硫的主力軍就是活性炭。利用活性炭脫硝脫硫的過程和原理比較復雜,但是考慮到運行成本,活性炭本身是可以多次使用并且循環利用的,其次煤質顆粒活性焦本身就有非極性、疏水性和較高的化學穩定性和熱穩定性,再加上它獨特的活化催化還原性,這多位一體的多樣功能,也是活性炭在脫硝脫硫應用當中的主要殺器。

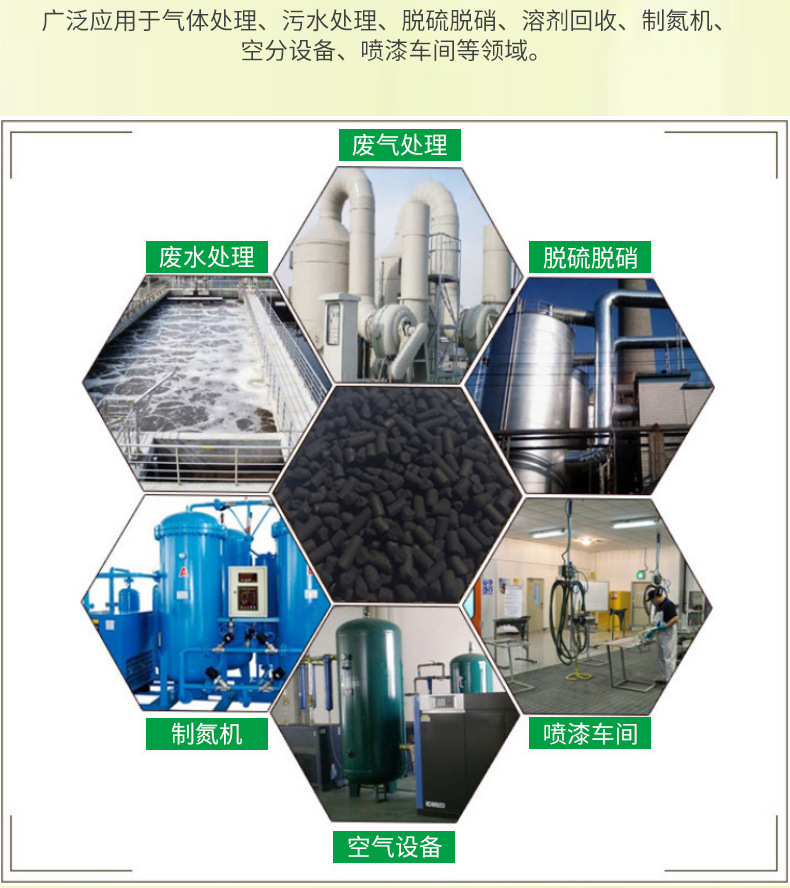

可以說,在現代工業當中,活性炭的存在是必不可少的。試想一下,如果這些工業廢氣廢水沒有經過嚴格處理就排放到大自然當中去,這對我們的賴以生存的生態環境將會造成多么大的打擊。